| NAVIGATION: | Erste Seite | Vorherige Seite | Nächste Seite | Letzte Seite | Inhaltsverzeichnis |

|  |  |

INHALT:

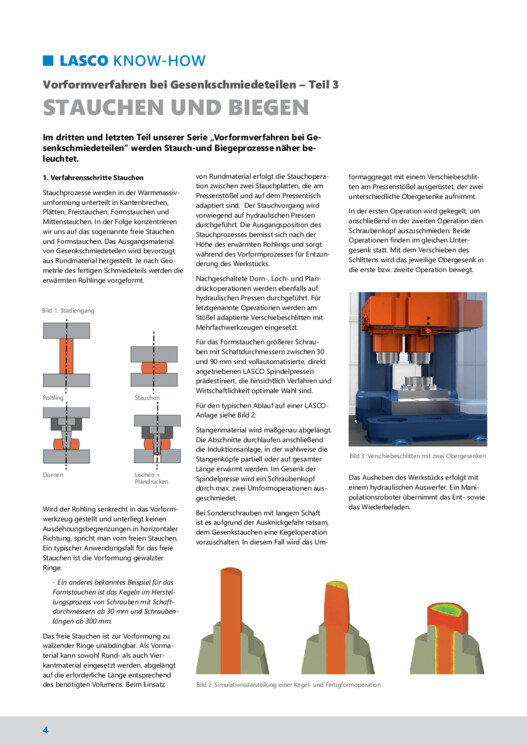

LASCO KNOW-HOW Vorformverfahren bei Gesenkschmiedeteilen – Teil 3 STAUCHEN UND BIEGEN Im dritten und letzten Teil unserer Serie „Vorformverfahren bei Gesenkschmiedeteilen“ werden Stauch-und Biegeprozesse näher beleuchtet. 1. Verfahrensschritte Stauchen Stauchprozesse werden in der Warmmassivumformung unterteilt in Kantenbrechen, Plätten, Freistauchen, Formstauchen und Mittenstauchen. In der Folge konzentrieren wir uns auf das sogenannte freie Stauchen und Formstauchen. Das Ausgangsmaterial von Gesenkschmiedeteilen wird bevorzugt aus Rundmaterial hergestellt. Je nach Geometrie des fertigen Schmiedeteils werden die erwärmten Rohlinge vorgeformt. Bild 1: Stadiengang Rohling Stauchen Dornen Lochen + Plandrücken Wird der Rohling senkrecht in das Vorformwerkzeug gestellt und unterliegt keinen Ausdehnungsbegrenzungen in horizontaler Richtung, spricht man vom freien Stauchen. Ein typischer Anwendungsfall für das freie Stauchen ist die Vorformung gewalzter Ringe. - Ein anderes bekanntes Beispiel für das Formstauchen ist das Kegeln im Herstellungsprozess von Schrauben mit Schaftdurchmessern ab 30 mm und Schraubenlängen ab 300 mm. von Rundmaterial erfolgt die Stauchoperation zwischen zwei Stauchplatten, die am Pressenstößel und auf dem Pressentisch adaptiert sind. Der Stauchvorgang wird vorwiegend auf hydraulischen Pressen durchgeführt. Die Ausgangsposition des Stauchprozesses bemisst sich nach der Höhe des erwärmten Rohlings und sorgt während des Vorformprozesses für Entzun derung des Werkstücks. Nachgeschaltete Dorn-, Loch- und Plandrückoperationen werden ebenfalls auf hydraulischen Pressen durchgeführt. Für letztgenannte Operationen werden am Stößel adaptierte Verschiebeschlitten mit Mehrfachwerkzeugen eingesetzt. Für das Formstauchen größerer Schrauben mit Schaftdurchmessern zwischen 30 und 90 mm sind vollautomatisierte, direkt angetriebenen LASCO Spindelpressen prädestiniert, die hinsichtlich Verfahren und Wirtschaftlichkeit optimale Wahl sind. Für den typischen Ablauf auf einer LASCOAnlage siehe Bild 2: Stangenmaterial wird maßgenau abgelängt. Die Abschnitte durchlaufen anschließend die Induktionsanlage, in der wahlweise die Stangenköpfe partiell oder auf gesamter Länge erwärmt werden. Im Gesenk der Spindelpresse wird ein Schraubenkopf durch max. zwei Umformoperationen ausgeschmiedet. Bei Sonderschrauben mit langem Schaft ist es aufgrund der Ausknickgefahr ratsam, dem Gesenkstauchen eine Kegeloperation vorzuschalten. In diesem Fall wird das Um- formaggregat mit einem Verschiebeschlitten am Pressenstößel ausgerüstet, der zwei unterschiedliche Obergesenke aufnimmt. In der ersten Operation wird gekegelt, um anschließend in der zweiten Operation den Schraubenkopf auszuschmieden. Beide Operationen finden im gleichen Untergesenk statt. Mit dem Verschieben des Schlittens wird das jeweilige Obergesenk in die erste bzw. zweite Operation bewegt. Bild 3: Verschiebeschlitten mit zwei Obergesenken Das Ausheben des Werkstücks erfolgt mit einem hydraulischen Auswerfer. Ein Manipulationsroboter übernimmt das Ent- sowie das Wiederbeladen. Das freie Stauchen ist zur Vorformung zu walzender Ringe unabdingbar. Als Vormaterial kann sowohl Rund- als auch Vierkantmaterial eingesetzt werden, abgelängt auf die erforderliche Länge entsprechend des benötigten Volumens. Beim Einsatz Bild 2: Simulationsdarstellung einer Kegel- und Fertigformoperation 4

WEITERE SUCHBEGRIFFE:

| NAVIGATION: | Erste Seite | Vorherige Seite | Nächste Seite | Letzte Seite | Inhaltsverzeichnis |

LINK: powered by www.elkat.de